赋耘钛合金切割片,解决您在切割钛合金时出现的各种问题!(钛合金大量供货)

赋耘钛合金切割片

赋耘钛合金切割片是一款专门针对钛合金材质研发设计的切割工具,由经验丰富的专业团队,运用先进的制造工艺和高品质的原材料精心打造而成。它属于切割磨具品类,集锋利度、耐用性、切割精度以及安全性等诸多优势于一身,旨在为钛合金切割作业提供全方位的优质解决方案。

赋耘钛合金切割片,解决您在切割钛合金时出现的各种问题!

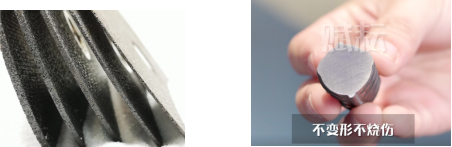

1. 钛合金具有高强度和良好的韧性,这使得其在切割过程中容易产生变形和裂纹,增加了切割的难度。

l 缓冲保护:钛合金切割片弹性优于普通切割片,可更好地缓冲进刀负载带来的样品组织塑性形变,灵活适应金相切割中不停变化的切割转速和扭矩输出。

l 降低损伤:采用纳米配方及精密热压技术,搭配进口超细金刚石微粉等优质磨料,硬度高、耐磨性强,可有效降低对钛合金材料的损伤,使切割面光滑。

2. 由于钛合金的导热性差,切割时产生的热量难以迅速散发,容易导致切割面出现烧蚀和变形,影响切割质量。

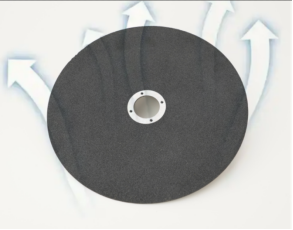

l 散热良好:切割过程中产生的热量易使切割片及材料性能受影响,赋耘钛合金切割片设有环绕分布的长条形散热孔,能快速排出热量,保持切割片性能稳定,减少对钛合金材料的热影响。

3. 钛合金的高强度和韧性使得切割过程中需要更大的力量和时间,导致切割效率较低。

l 精确切割:其金相切割片较薄,如300mm直径的金相片厚度比通用湿式砂轮片薄,能更好地控制切割进刀时的应力,减少材料组织塑性变形,精准控制切割位置精度。有效提高切割效率。

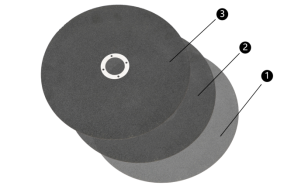

l 加强部件:赋耘钛合金切割片设有加强网片、增强网片、限位加强片等,加强网片与增强网片配合提升连结强度,限位加强片则可缩短力臂距离,增强磨料本体外圈的承载能力,使切割片能适用于严苛工况。

4. 由于钛合金的高硬度,切割时刀具容易磨损,需要频繁更换刀具,增加了加工成本和时间。

l 多层设计:钛合金切割片采用基体加刀头的结构,刀头是由树脂和基体粘合剂组成,通过烧结技术将磨料多层粘结于金属基体中,结构坚固且磨切均匀,使用寿命长。

l 稳固连接:限位加强片与钢圈之间通过凸起与凹孔的配合实现联动,避免打滑,同时凹孔壁上延伸有嵌进磨料本体内的固定边,可提升钢圈与磨料本体的连接强度。

l 适配性强:可根据不同的钛合金材料特性及切割需求,定制不同尺寸、精度和材质的切割片,能更好地满足各种复杂的切割要求。

l 专业技术支持:赋耘检测技术有十余年的行业经验,可现场指导切割片选型,帮助用户根据钛合金材料的具体情况和切割要求,选择最合适的切割片,从而达到最佳的切割效果。

适用范围

1金相制样领域

l 高精度切割、低损伤保障:采用纳米配方及精密热压技术,搭配进口超细金刚石微粉等优质磨料,硬度高、耐磨性强,切割面光滑,能最大程度减少对钛合金材料的损伤,利于后续金相分析等检测工作。

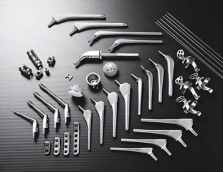

2航空航天领域

l 适配高性能材料:可用于切割航空航天领域常用的钛合金材料,如钛合金航空发动机压气叶片,能避免样品切割面被烧伤,减少制样难度,有助于观察材料的真实组织。

l 满足复杂形状加工:对于形状复杂的钛合金部件,如带弧度的叶片,切割片能够更好地适应其形状,在平推夹具与垂直夹具配合下,实现精准切割取样。

3医疗行业领域

l 材料兼容性好:适用于切割医疗行业中使用的钛合金制品,如钛合金医疗器械、美容仪配件等,其材质和性能与医疗级钛合金材料兼容性好,可确保切割后的产品质量和性能不受影响。

l 满足卫生标准:切割过程中产生的热量和碎屑较少,降低了对材料的污染风险,符合医疗行业对卫生和质量的严格标准,有助于保障医疗器械的安全性和可靠性。

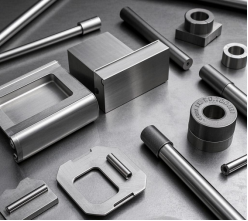

产品规格

粒度 | 80#、240#、600#、1200#、2500#

|

外径尺寸 | 250mm、300mm、350mm、400mm等, 还可根据客户要求进行特殊定制。

|

l 按材质分:有金属金刚石切割片和树脂金刚石切割片。金属金刚石切割片采用纳米配方及精密热压技术,搭配进口超细金刚石微粉,高韧性、高硬度,切口薄且光滑,切割寿命长,适用于切割硬度极高的材料 。树脂金刚石切割片以树脂为结合剂,具有一定弹性,适用于对切割精度要求较高的金相制样等场合。

l 按切割精度分:可分为高效片和精密片。精密片的树脂含量更高,弹性更好,切割片厚度更薄,能更好地控制切割进刀时的应力,减少材料组织塑性变形,精准控制切割位置精度。

l 按适用材料特性分:有地软快刀、高硬克星、超硬克星等类型。地软快刀切削锋利不易破碎,对样品热影响层浅,适合于非铁基有色金属材料;高硬克星适用于切割硬度较高的金属材料;超硬克星则可用于切割硬度极高的非金属矿物质、玻璃、陶瓷等硬脆材料。

赋耘钛合金切割片选择指南

根据尺寸选择:

外径 | 适用场景 | 适配范围 |

100mm | 适合小型的钛合金工件切割或者在空间有限的小型切割设备,常用于一些科研院所对小型钛合金试样的制备 | 其内径通常适配常见小型切割设备主轴尺寸,比如内径可能在 16mm 左右,方便安装固定,厚度方面大约在 1 - 2mm 范围,这样在切割时能更灵活地控制进刀量和切割精度。 |

125mm | 在手持角磨机等便携设备上应用较多,适用于对钛合金管材、小型棒材等进行现场简单切割加工 |

内径一般在 20mm 上下,厚度大概处于 1.5 - 2.5mm 区间,在保证一定切割能力的同时,也便于操作手持设备进行切割操作,能较好地应对日常一些相对小型、临时性的钛合金切割需求。

|

150mm | 常应用于普通的型材切割机上,对于一些中等规格的钛合金板材、形状不太复杂的块状材料切割较为合适 | 其内径可能在 25mm 左右,厚度大概在 2 - 3mm,在切割过程中能够提供相对稳定的切割力,实现较为平稳的切割效果,满足一般工业生产和加工场景下对钛合金材料的切割需求。 |

200mm | 在工业加工车间里应用广泛,无论是切割钛合金的零部件毛坯,还是将较大尺寸的钛合金原材料分割成合适的小块,都能发挥较好作用 | 内径多为 32mm 左右,厚度大约在 2.5 - 3.5mm,具有较好的切割效率和切割精度平衡,适配多种功率和类型的切割设备,是通用性较强的一个尺寸规格。

|

250mm 及以上 | 如 300mm、350mm 等规格,常用于大型的钛合金材料切割加工场景,像航空航天领域中对大型钛合金结构件进行粗切割等情况 | 以 300mm 外径为例,其内径通常在 40mm 左右,厚度可达 3 - 4mm,能够承受较大的切割力,适配大功率的专业切割设备,凭借较大的切割半径可以快速去除大量材料,提高切割的整体效率,但同时对切割设备的要求也更高,需要设备有足够的动力和稳定性来带动其运转。 |

500mm | 一般用于大型钛合金坯料的批量切割等大规模加工场景,不过其对切割设备的规格和场地等条件都有严格要求 | 内径尺寸适配超大型切割设备主轴,厚度会根据具体用途和设计在 4 - 6mm 左右,可凭借强大的切割能力快速处理大量钛合金材料,在大型工业制造中发挥重要作用。

|

根据粒度选择

粒度范围 | 特性 | 适用场景 | 实例 |

粗粒度40 - 80 目 | 磨料颗粒相对较粗,切削刃口比较大,在切割钛合金时具有较强的切削能力, | 适合用于对切割精度要求不是特别高,但需要快速去除大量材料的场合 | 比如钛合金原材料的初步切割、将大块的钛合金坯料快速切割成大致形状等粗加工环节,不过切割后的表面粗糙度相对会较大一些,后续可能需要进一步的打磨等加工来提升表面质量。

|

中粒度100 - 200 目 | 是比较常用的一个粒度范围,兼顾了一定的切削能力和切割面的光滑程度。在切割钛合金时,既能较为高效地去除材料,又可以使切割面相对平整 | 适用于一般的钛合金零部件加工以及对切割精度有一定要求的工业生产场景 | 比如医疗器械行业中钛合金植入物部件在粗加工后的进一步切割成型等操作,能在切割效率和表面质量之间取得较好的平衡。

|

细粒度200 - 400 目 | 磨料颗粒非常细小,切削刃口很精细,能够实现高精度的切割效果,切割后的钛合金表面极为光滑,对材料的损伤也最小 | 常用于金相制样、高精度零部件的最终切割成型等对表面质量和精度要求极高的场合 | 比如科研机构对钛合金样品进行金相分析前的切割,需要保证切割面的平整度和微观结构不受破坏,就会优先选用这种细粒度的切割片。

|

注意事项:

l 使用前

1. 检查外观:查看有无裂缝、破损、变形等,确认规格与设备及切割需求相符。

2. 安装匹配:保证与切割设备适配,安装孔径要匹配,安装牢固,用法兰盘固定,确保切割片平稳转动。

l 个人防护

1. 佩戴护目镜:防止碎屑伤眼。

2. 戴好手套:选择合适手套保护手部。

3. 其他防护:穿工作服,戴耳塞或耳罩。

l 操作中

1. 正确启动:启动前确保环境安全,空载运行观察有无异常,有问题及时停机检查。

2. 稳定操作:双手握紧,保持稳定,固定好工件,按参数要求控制转速与进给速度,避免过载、侧面施压。

l 使用后

1. 停机检查:关闭电源,自然停转后检查外观有无异常。

2. 清洁保养:清理碎屑、灰尘等杂质。

3. 合理存放:存放在干燥、通风、适宜温度环境,分类存放,避免挤压、碰撞。